全程可追溯性: 必须实现从原材料批次、生产设备、工艺参数、操作员到成品序列号的双向精准追溯;

严格的流程认证: 必须遵循IATF 16949质量体系,满足主机厂特定标准。流程变更都需经过审批验证;

“零缺陷”目标: 主机厂要求PPM通常低于50。质量管理必须实现事前预防和事中控制;

订单波动性大:订单变化频繁且要求交付时效极短,要求配件厂具备极高的生产柔性;

物料齐套性管理难:一个总成件(如座椅)涉及数百种物料,任何一颗物料短缺都会导致停线。;

成本与库存的平衡:既要满足主机厂随时可能发生的要货需求,保有适量库存,又要严格控制库存成本;

工艺参数防错与监控: 许多工艺的参数必须被实时监控并记录,任何偏差都需立即报警拦截,防止批量不良;

设备与工装管理复杂:模具、夹具、检具需要严格的管理周期和精度校准记录,其状态直接影响产品一致性;

人员操作标准化: 对关键工序必须建立标准的作业指导书(SOP),并确保每位操作员都严格执行;

年降压力: 主机厂每年都会要求供应商降价,内部必须通过持续的精益改善、工艺优化来消化成本压力;

供应链风险:任何一个下级供应商出现问题(如芯片短缺、地缘政治)都可能传导至配件厂,导致生产中断;

资金压力巨大:垫付原材料资金,但面对主机厂较长的账期,对企业的现金流管理是严峻考验;

方案关键点

全链条质量追溯与合规管理:

以单品SN或最小流转批次,关联关键物料批次(唯一)、工艺参数(如注塑温度、压力)、设备编号、操作员及检测结果。实现数据自动采集。建立从原材料入库到成品出库,直至主机厂序列号关联的正反向追溯链条;

智能计划与柔性生产:

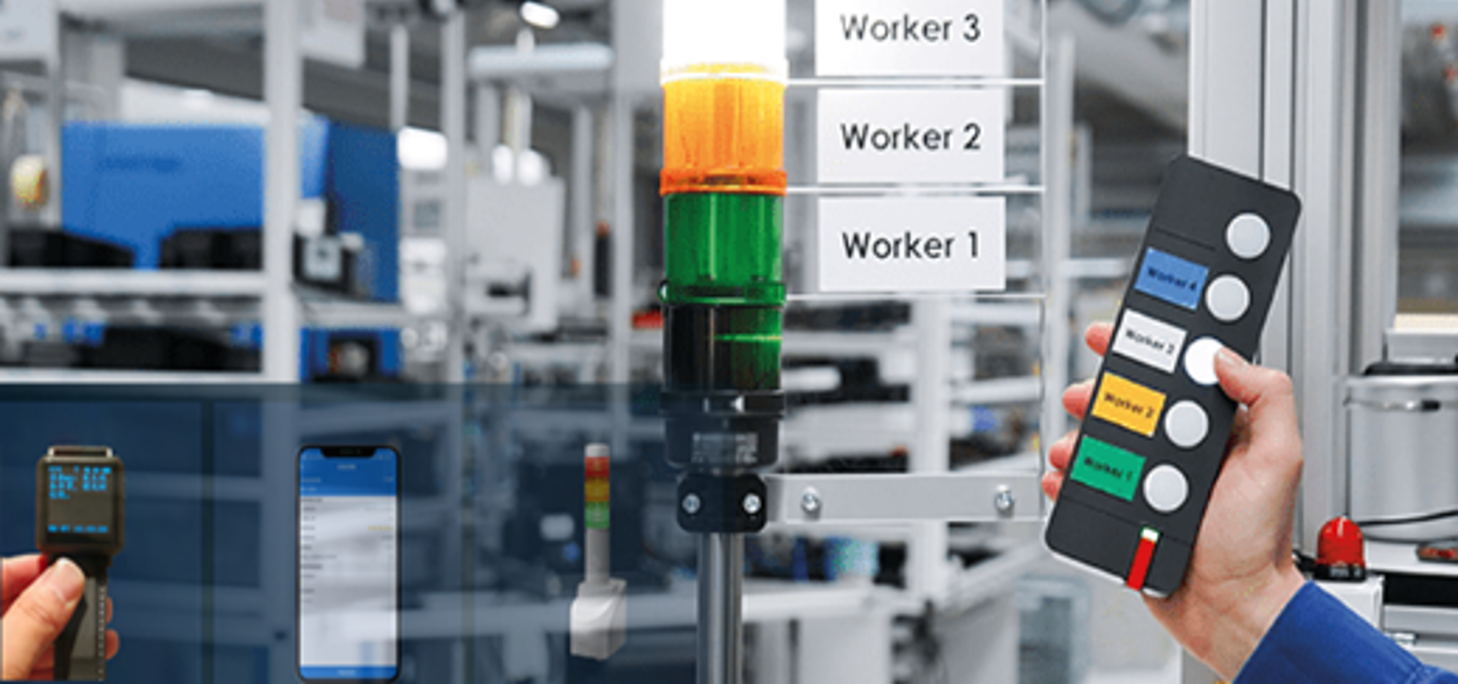

通过任务、产线、工序辅助排产系统,综合考虑客户订单、库存、设备产能与物料约束,生成最优生产计划。生产现场通过电子看板实时接收指令,快速响应插单、急单需求;

AI视觉质量检测:

在关键工序(如外观检测、尺寸测量、装配完整性检查)部署AI视觉检测系统,自动识别划痕、毛刺、漏装等缺陷,实时报警并自动分拣。深度学习算法模型,集成工业相机与光源,检测结果自动关联产品ID并记录,杜绝不合格品流入下道工序或客户端;

设备互联与预测性维护:

关键场景:对数控机床、注塑机、机器人等关键设备加装物联网关,实时采集运行参数、能耗与故障代码。基于大数据分析预测刀具损耗、轴承故障等潜在问题,变被动维修为主动预防,最大化设备利用率和延长生命周期。

方案预期效益

生产周期缩短20%:

通过精益计划与高效协同,减少生产过程中的等待与停滞时间,加速订单交付;

运营效率提升30%:

优化生产组织与执行流程,提高设备利用率和人员工作效率,显著降低运营与管理成本;

全流程追溯100%:

通过过程防错与精准追溯,快速定位并解决质量问题,降低质量成本,提升产品品质与品牌声誉;

打造透明化数字工厂:

通过实时现场看板(Andon)、多维度的追溯报表与大数据分析看板,实现生产过程可视化、管理决策数据化,全面提升工厂数字化管理水平;

天智云MES制造执行系统

作业计划及执行为核心,实时生产现场的智能采集及过程监控,人、机、料、法、环、测的全程追溯

天智云WMS仓储执行系统

全程条码,对仓储标准作业管理,完善出入库策略,提高仓储执行效率及准确率

天智云APS辅助排产系统

通过任务、产线、工序辅助排产系统,综合考虑客户订单、库存、设备产能生成最优生产计划

天智云MQES制造质检管理系统

实现对物料、工序及人员等生产过程质检信息的记录,建立产品与构成要素之间的双向追溯

天智云TPM设备管理系统

涵盖设备台账、设备管理、设备维修、设备保养、点巡检、备件管理、异常管理等功能

天智云IOT物联平台

基于Modbus、MQTT、Socket等方式,实时采集设备关键数据,进行分析和可视化呈现,异常项及时告警

创造客户数字价值

创造客户数字价值

汽车配件企业数智化经验

汽车配件行业客户

自动化集成占比

制动器

成就行业佼佼者

制动器

成就行业领先者

电子行业

打造透明化数字工厂

电子行业

驱动业绩飞速增长

汽车拉线

提速建造智能工厂